Brand- und chemisch beständige Abluft- Abgasleitungen

Speziell bei Betrieben der mikroelektronischen Industrie sind immer wieder chemisch aggressive und brennbare Gase abzusaugen. Die Gase werden in weiterer Folge zu einem Luftwäscher geführt bevor diese ins Freie ausgeblasen werden. An die Abluft- Abgasleitungen werden ganz besondere Anforderungen gestellt:

- Brandbeständigkeit

- Resistent gegen eine Vielzahl von Chemikalien

- Betriebssicherheit, Herstellung von neuen Anschlüssen im laufenden Betrieb

- Temperaturbeständigkeit im Betrieb

- Dichtheit

- von internationalen Versicherungen anerkannte Prüfzeugnisse wie FM approved

Die Mindestanforderungen an derartige Abluftleitungen ist die chemische Resistenz und zumindest eine schwere Entflammbarkeit. Diese Anforderung kann eventuell durch Kunststoffleitungen aus PPS oder ähnlichen Werkstoffen erfüllt werden. Jedoch gilt dies nicht für alle chemischen Verbindungen zudem ist beim Einsatz von Kunststoffleitungen die Einsatztemperaturgrenze rasch erreicht.

Eine Alternative wäre auf Luftleitungen aus Edelstahl zu greifen, Edelstahl ist jedenfalls als nicht brennbar zu klassifizieren. Jedoch hat Edelstahl, egal welcher Güte den Nachteil, dass dieser nur bedingt chemisch resistent ist. Der Vorteil von Edelstahl ist dafür die höher Einsatztemperatur. Wobei in diesem Zusammenhang darauf hinzuweisen ist, dass „nicht brennbar“ nicht mit dem Begriff „brandbeständig“ gemäß Norm gleichgesetzt werden darf.

Eine weitere Möglichkeit besteht darin, Edelstahlrohre zu verwenden, die auf der Abgasführenden Seite mit einer speziellen Beschichtung versehen sind. Hier besteht der Vorteil darin, dass die Luftleitungen die gegen eine große Anzahl von chemischen Verbindungen resistent sind, nicht brennbar sind und der Umgang mit diesen Rohren für die meisten Anlagenbauer relativ leicht zu bewältigen ist.

Der Nachteil bei diesen beschichteten Edelstahlrohren ist vor allem in der Empfindlichkeit der beschichteten Oberfläche zu sehen. Ein Beschichtungsfehler oder ein Kratzer während der Montage und der Korrosionsschutz ist passe.

Die nachträgliche Herstellung von neuen Anschlüssen ist hier ebenfalls ein Thema. Möchte man z.B. einen neuen Abzweig in eine bestehende, aktive Abluftleitung einbinden steht man vor einer großen Herausforderung. Eine Bohrung kann nicht hergestellt werden ohne, dass die Oberfläche beschädigt wird, insbesondere wenn die Abluftleitung in Betrieb ist kann eine Ausbesserung der Beschichtung nicht erfolgen. Es sind daher ganze Rohrleitungssegmente auszutauschen, dies ist ohne eine Ausserbetriebsetzung der Anlage oder des dicht absperrbaren Teilstranges nicht möglich.

Die einzigen Abluft- Abgasrohre und Kanäle die alle oben angeführten Anforderungen erfüllen fanden wir bei einem US- amerikanischen Hersteller, ATS duct. Diese Verbundrohre weisen alle erforderlichen Eigenschaften wie Brandbeständigkeit, Resistent gegen eine Vielzahl von Chemikalien, Betriebssicherheit, Herstellung von neuen Anschlüssen im laufenden Betrieb, Temperaturbeständigkeit im Betrieb, Dichtheit, von internationalen Versicherungen anerkannte Prüfzeugnisse wie FM approved.

Besonders imponiert hat uns bei ATS duct deren Slogan „The world leader since 1971, with 50 years fo experience and testing“

Wenn auch Qualität seit 1971 um einiges weniger ist als Qualität seit 1897 so zeigt es doch von einem anzuerkennenden Erfahrungsschatz.

Beauftragt wurden wir von unserem langjährigen Kunden der ams OSRAM group mit der Herstellung einer scrubber Anschlussleitung, wobei es im Vorfeld abzuklären galt welche Prüfzeugnisse notwendig sind. Die Begriffe „brandbeständig“ und „fire safe“ haben nur auf den ersten Blick den gleichen Inhalt. Im konkreten Fall wurde auf das internationale Prüfzeugnis „FM approved“ Wert gelegt.

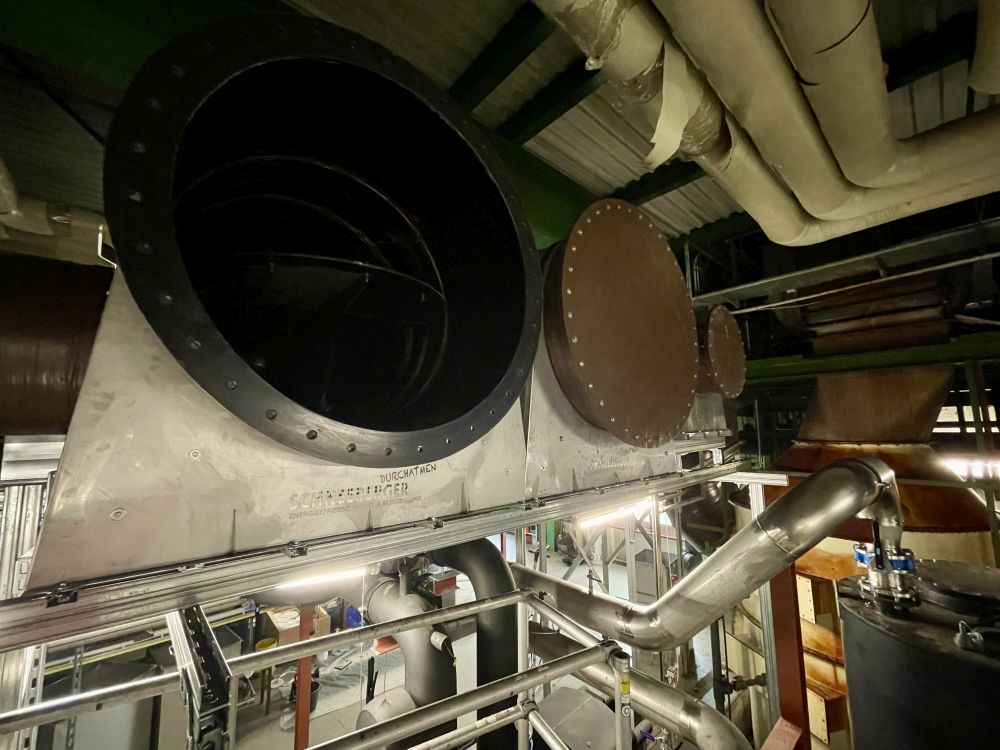

Die erste Aufgabenstellung war es einen genauen Plan über diese Abgasleitung zu erstellen, bei dem auch die Auflagepunkte genau definiert wurden. Der Plan war Millimeter genau zu erstellen, da die Teile exakt gefertigt werden, eine Änderung nicht möglich ist und eine Nachbestellung abgesehen von den Kosten auch auf Grund der Lieferzeiten zu vermeiden war.

Der zweite Arbeitsschritt war die Vorfertigung und Montage der Unterkonstruktionen, hier konstruieren wir spezielle Konsolen die die doch nicht zu vernachlässigenden Gewichte gleichmäßig aufnehmen womit unzulässige Punktlasten vermieden werden. Wieder einmal konnten hier unsere Konstruktion und Arbeitsvorbereitung sowie unsere Produktion ihre Vorteile ausspielen.

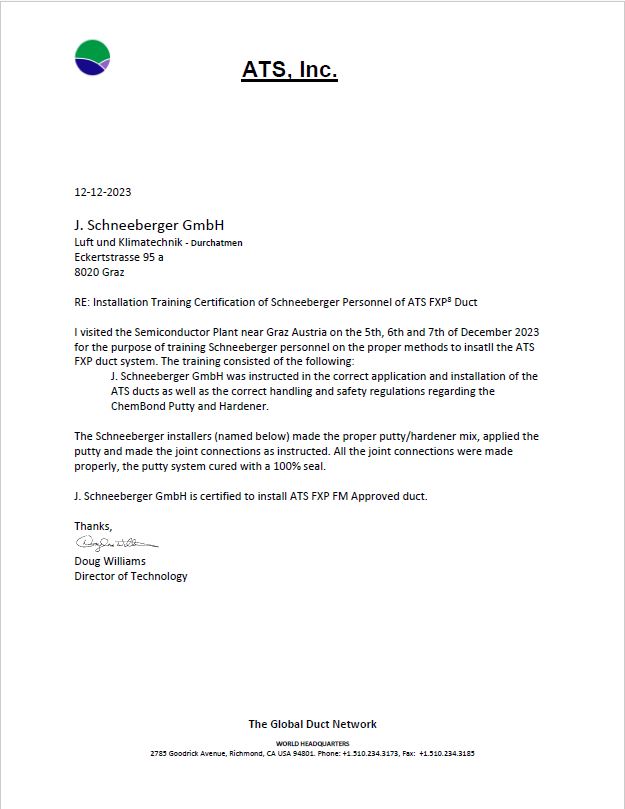

Nach der Anlieferung der ATS – Komponenten stand der dritte Schritt, die Montage an. Bei allen Vorteilen der ATS Komponenten so ist bei der Montage einiges zu beachten, erst durch den richtigen Zusammenbau wird das Gesamtsystem FM approved. Die Mitarbeiter waren daher eingehend über die Montage-, Zusammenbau und die Sicherheitsbestimmungen zu schulen. Für diese Schulung kam eigens der technische Direktor von ATS zu uns nach Graz und führte eine dreitägige Intensivschulung durch.

Im Zuge dieser Schulung wurde auch die Einbindung an eine Bestandleitung die im Betrieb ist geübt und durchgeführt. Somit wurden unsere Mitarbeiter in allen erdenklichen Situationen mit dem Umgang der ATS ducts untewiesen.

Nach dem erfolgreichen Abschluss der Schulung können und dürfen unsere Mitarbeiter die Montagen selbstständig durchführen, das Ergebnis kann sich sehen lassen.

Die J. Schneeberger GmbH ist somit befähigt diese speziellen chemisch resistenten, brandbeständigen und FM approved Abluft- Abgasleitungen zu montieren und Einbindungen an bestehenden in Betrieb befindlichen Leitungen vorzunehmen. Wir bilden uns weiter damit wir auch weiter gut Durchatmen.